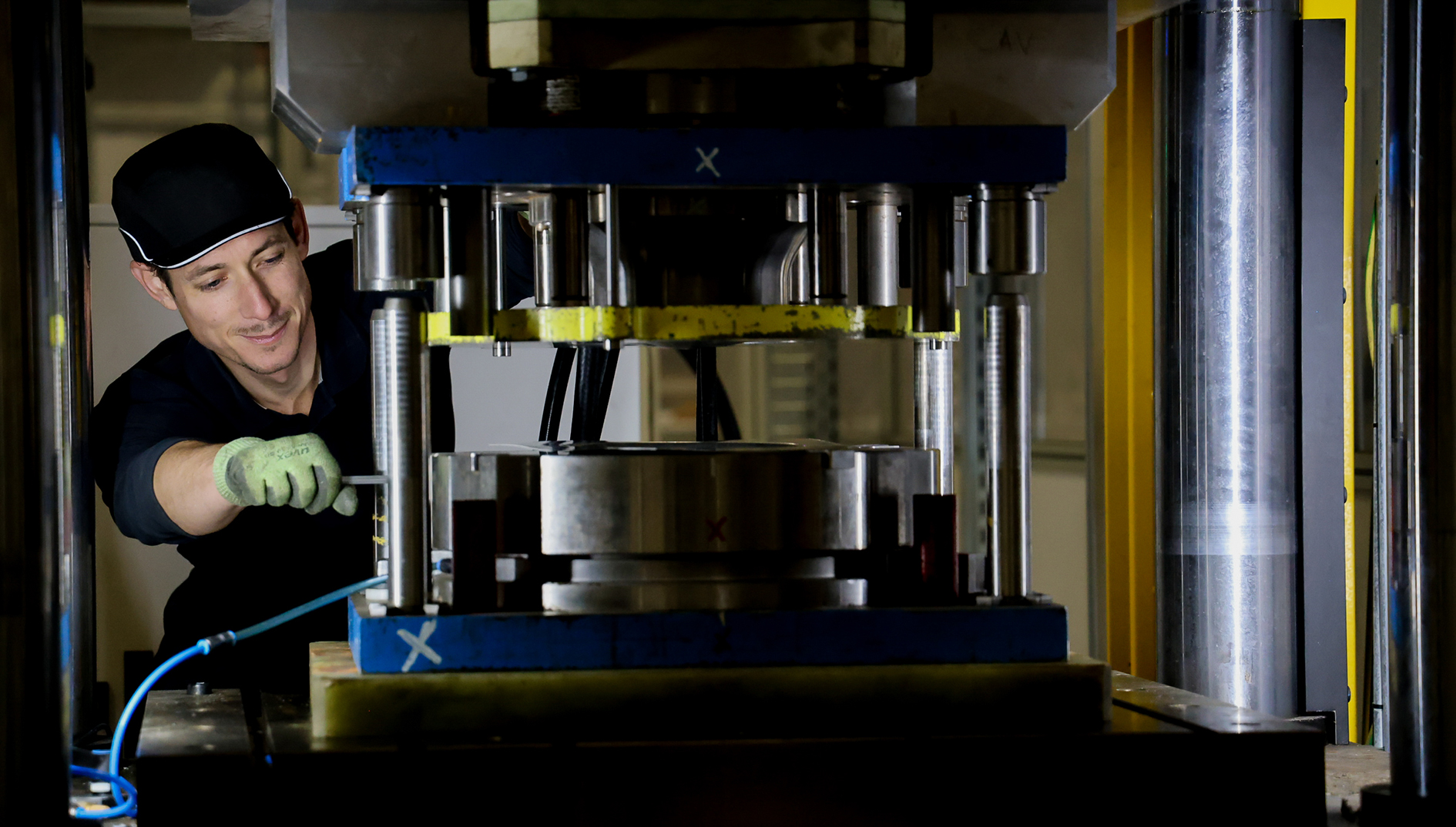

MPF ermöglicht es Ihnen, komplexe und detaillierte Formen effizienter und mit weniger Arbeitsschritten und Geräten zu erstellen.

Eine spezielle Spule wird in der Nähe der Metallkomponente platziert und ersetzt den Stößel beim herkömmlichen Umformen. Wenn das System den stark gepulsten Strom abgibt, erzeugt die Spule ein Magnetfeld, das das Werkstück auf Hypergeschwindigkeit beschleunigt und auf die Matrize aufprallen lässt.

Beim Aufprall wird das Metall durch die extreme Verformungsgeschwindigkeit in einen zähelastischen Zustand versetzt, was die Umformbarkeit erhöht, ohne die ursprüngliche Festigkeit des Werkstoffs zu beeinträchtigen.

Vorteile der Magnetumformung

Leistungsfähige Produkte

- Gleichmäßige Materialverteilung

- Reduzierung der Rückfederung

- Komplexe Formen mit sehr feinen Details und scharfen Ecken möglich

- Extrem gute Fähigkeit, Werkstücke zu kalibrieren

- Hochwertige Oberflächenbeschaffenheit der Werkstücke

Umweltfreundliches und sauberes Verfahren

- Geringer Energieverbrauch

- Keine Reinigung vor oder nach dem Formen, kein Fett, kein Öl

Prozessleistung

- Höhere Umformbarkeit (hohe Verformungsgeschwindigkeit)

- Geringere Gefahr von Rissen aufgrund von Reibung, da kein Kontakt zwischen Werkzeug und Werkstück entsteht

- Erfordert nur eine einzige einseitige Matrize (1 MPF-Anlage kann eine schwere 5-Stufen-Pressenanlage ersetzen)

- Kann mit jeder anderen Umformtechnik kombiniert werden

- Das Verfahren kann auf schwach leitende Werkstoffe angewendet werden

- Schneiden und Perforieren im gleichen Arbeitsgang ist in einigen Fällen möglich

- Zuverlässig und gut geeignet für die Großserienproduktion

- Zeitersparnis durch schnelles Umrüsten

Forming Systems

Technical Characteristics

Magnetic Pulse Forming: Complex Aerostructure Parts

- Blank dimensions: up to L 1500mm & 3.5 mm thick – depending on material grade and parts geometry

- Material grades: All Aluminum Al 2xxx / Al 5xxx / Al 6xxx / Al 7xxx series

Electro Hydraulic Forming: Complex Engine & Aerostructure Parts

- Overall blank dimensions: up to 800mm x 800mm

Material grades:

- All Aluminum Al 2xxx/ Al 5xxx / Al 6xxx / Al 7xxx series up to 3.5 mm thick

- Steel, Stainless Steel up to 1.6 mm thick

- Cobalt/Nickel-Base alloys up to 1.6 mm thick

- Other material/thickness on demand

- No need for manual rework as no more springback to correct

- Embedded with the highest level of machine security in the market

- CE-certified with the support of an independent certification body

- Fully compliant with applicable regulations, technical standards and directives

- Optimized footprint of the production cell

- Design of the production cell according to PN Dimensions & Quantities

- Highly repeatable process: Cpk>2

- No mechanical contact between tooling and parts

- Extremely low variations of magnetic pulses

- Typical scrap rate < 0.1%

- Fully integrated Process Monitoring System with real time data acquisition & recording

- Easy to install on a standard Hydraulic Press

- User-friendly HMI

- Easy access to tooling

- Secured access doors to perform maintenance operations

- Remote assistance/maintenance capability

- Optional diagnosis function

- Low electrical power consumption

- Less forming operations and less annealing steps

- Lower raw material consumption