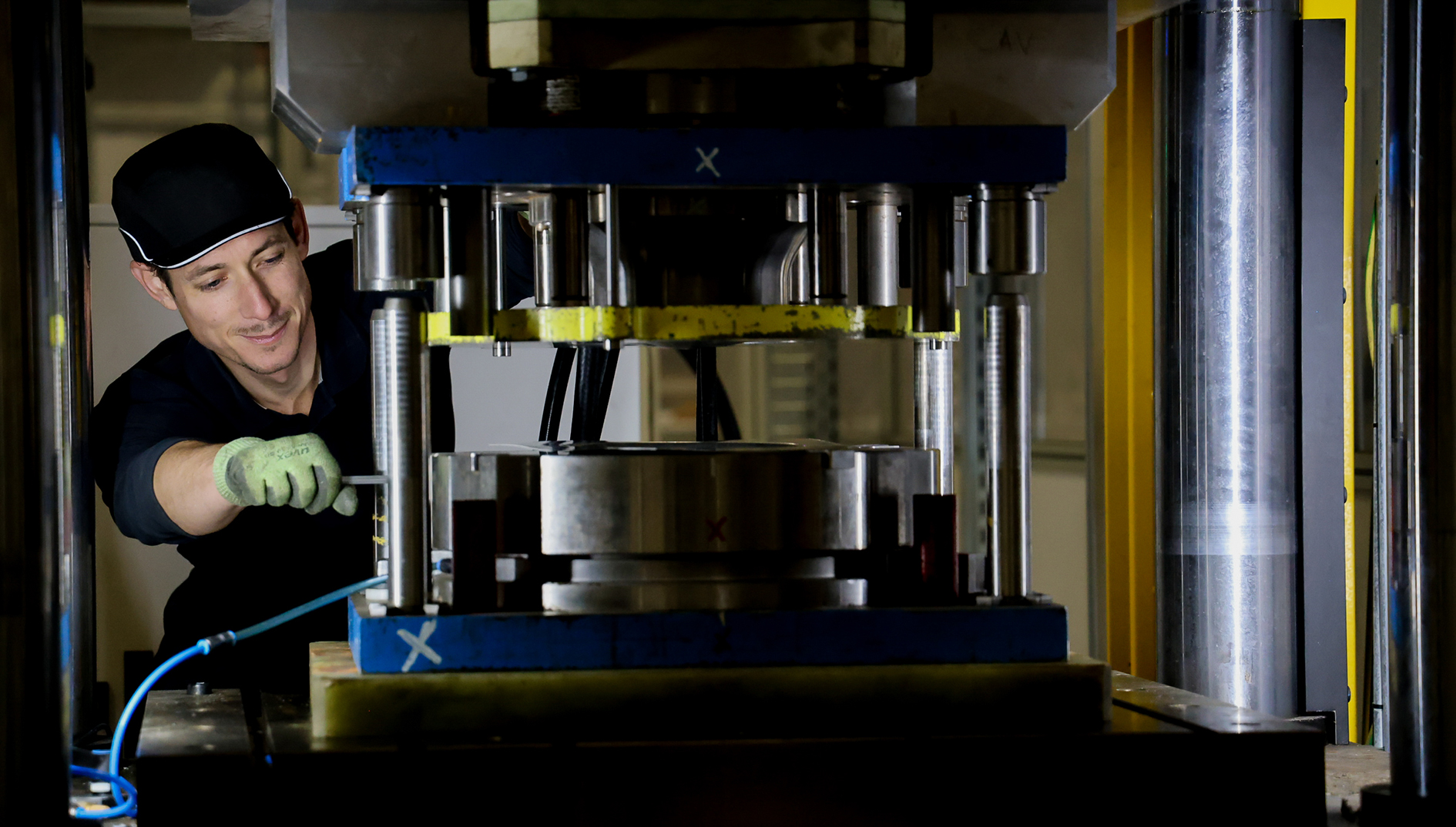

MPF ermöglicht es Ihnen, komplexe und detaillierte Formen effizienter und mit weniger Arbeitsschritten und Geräten zu erstellen.

Eine spezielle Spule wird in der Nähe der Metallkomponente platziert und ersetzt den Stößel beim herkömmlichen Umformen. Wenn das System den stark gepulsten Strom abgibt, erzeugt die Spule ein Magnetfeld, das das Werkstück auf Hypergeschwindigkeit beschleunigt und auf die Matrize aufprallen lässt.

Beim Aufprall wird das Metall durch die extreme Verformungsgeschwindigkeit in einen zähelastischen Zustand versetzt, was die Umformbarkeit erhöht, ohne die ursprüngliche Festigkeit des Werkstoffs zu beeinträchtigen.

Vorteile der Magnetumformung

Leistungsfähige Produkte

- Gleichmäßige Materialverteilung

- Reduzierung der Rückfederung

- Komplexe Formen mit sehr feinen Details und scharfen Ecken möglich

- Extrem gute Fähigkeit, Werkstücke zu kalibrieren

- Hochwertige Oberflächenbeschaffenheit der Werkstücke

Umweltfreundliches und sauberes Verfahren

- Geringer Energieverbrauch

- Keine Reinigung vor oder nach dem Formen, kein Fett, kein Öl

Prozessleistung

- Höhere Umformbarkeit (hohe Verformungsgeschwindigkeit)

- Geringere Gefahr von Rissen aufgrund von Reibung, da kein Kontakt zwischen Werkzeug und Werkstück entsteht

- Erfordert nur eine einzige einseitige Matrize (1 MPF-Anlage kann eine schwere 5-Stufen-Pressenanlage ersetzen)

- Kann mit jeder anderen Umformtechnik kombiniert werden

- Das Verfahren kann auf schwach leitende Werkstoffe angewendet werden

- Schneiden und Perforieren im gleichen Arbeitsgang ist in einigen Fällen möglich

- Zuverlässig und gut geeignet für die Großserienproduktion

- Zeitersparnis durch schnelles Umrüsten

Umformungssysteme

Technische Merkmale

Magnetumformung: Komplexe Flugzeugstrukturteile

- Rohteilmaße: bis zu L 1.500 mm & 3,5 mm dick, je nach Werkstoffvariante und Teilegeometrie

- Werkstoffvarianten: Alle Aluminium-Serien Al 2xxx / Al 5xxx / Al 6xxx / Al 7xxx

Elektrohydraulisches Formen: Komplexe Triebwerks- und Flugzeugstrukturteile

- Rohteilmaße: bis zu 800 mm x 800 mm

Werkstofftypen:

- Alle Aluminiumsorten der Serien Al 2xxx/ Al 5xxx / Al 6xxx / Al 7xxx bis zu einer Stärke von 3,5 mm

- Stahl, Edelstahl bis zu einer Stärke von 1,6 mm

- Kobalt-/Nickel-basierte Legierungen bis zu einer Stärke von 1,6 mm

- Andere Werkstoffe/Dicken auf Anfrage

- Keine manuelle Nacharbeit nötig, da keine Rückfederung mehr korrigiert werden muss

- Maschinensicherheit auf dem höchsten am Markt verfügbaren Stand

- CE-zertifiziert durch eine unabhängige Zertifizierungsstelle

- Vollumfängliche Einhaltung geltender Vorschriften, technischer Normen und Richtlinien

- Optimierter Platzbedarf der Fertigungszelle

- Auslegung der Fertigungszelle nach PN Maßen & -Mengen

- Hochgradig wiederholbarer Prozess: Cpk>2

- Kein mechanischer Kontakt zwischen Werkzeugen und Werkstücken

- Äußerst geringe Schwankungen der magnetischen Impulse

- Normale Ausschussquote < 0,1 Prozent

- Vollständig integriertes Prozessüberwachungssystem mit Datenerfassung und -aufzeichnung in Echtzeit

- Einfache Installation auf einer Standard-Hydraulikpresse

- Benutzerfreundliches HMI

- Leichter Zugang zu den Werkzeugen

- Gesicherter Zugang zur Durchführung von Wartungsarbeiten

- Remote Unterstützung/Fernwartung

- Optionale Diagnosefunktion

- Geringer Stromverbrauch

- Weniger Umformungs- und Tempervorgänge

- Geringerer Rohstoffverbrauch