Our simulation tools combined with HPP technology

Unsere Expertenteams verfügen über jahrelange Erfahrung und Expertenwissen in der Simulation konventioneller Prozesse in Kombination mit unserer Hochleistungsimpulstechnik. Wir simulieren Hochgeschwindigkeitsumformungsprozesse mit magnethydrodynamischen (MHD-) Codes für alle Bmax-Prozesse. Wir nutzen einen 2D/3D-Multiphysik-Ansatz bei Tests und Prototyping wie Rekalibrierung, Untersuchungen und der Definition von auf Ihre firmeninternen Bedürfnisse zugeschnittenen Anwendungen.

Wir haben ein einzigartiges Verfahren zur Charakterisierung von Metallen bei hohen Umformgeschwindigkeiten entwickelt, das auf Hochgeschwindigkeitsmessung mittels Laser-Interferometer (bis zu 1.000 m/s) beruht, die Voraussetzung für realistische Simulationsergebnisse ist.

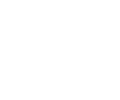

Magnetimpulscrimpen (MPC)

Diese Simulation zeigt das Crimpen eines Anschlusselements auf ein Kabel und die Visualisierung von Stromdichten. Lorentzkräfte werden durch eine Spule auf einem mechanischen Werkstück erzeugt und ermöglichen das Crimpen von runden Werkstücken.

Die Simulationsphase ermöglicht es Bmax auch:

- Den Prozess zu definieren: direkt/indirekt, mit/ohne Pusher, mit/ohne Membran, etc.

- Die aktiven Werkstücke und Lasten zu optimieren

- Das Design (Spule, Feldformer, Kühlung usw.) und Hochleistungsimpulstechnik-Parameter zu validieren

- die Qualität von Fügungen (z. B. mechanische Festigkeit) zu validieren

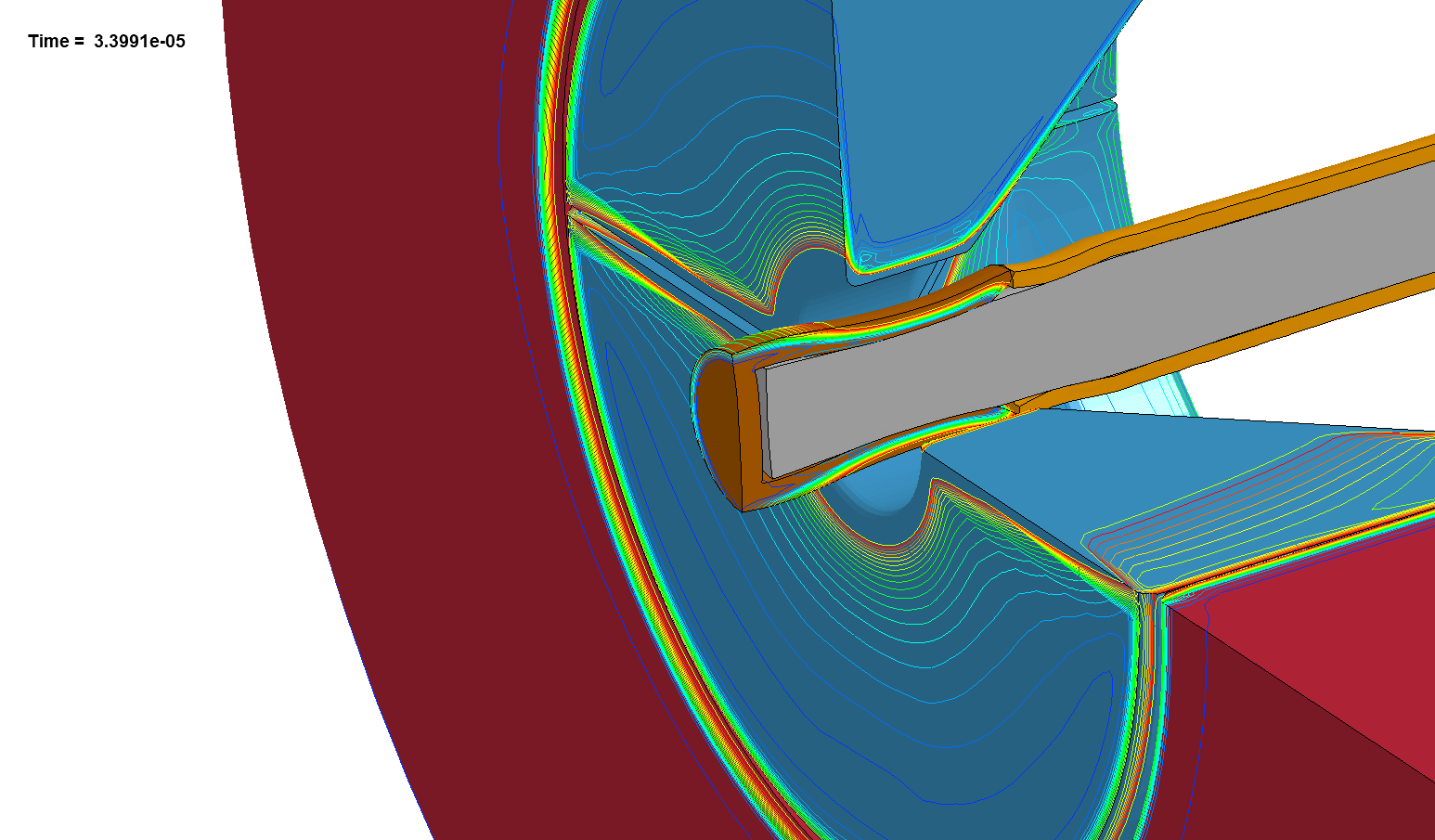

Magnetimpulsschweißen (MPW)

Diese Simulation zeigt das Schweißen eines zylindrischen Aluminiumteils an eine Stahl-Endkappe und die Visualisierung der Hauptspannungen. Dieses Hochleistungsschweißen ungleicher Werkstoffe verursacht keine mechanischen Beeinträchtigungen. Lorentz-Kräfte werden durch eine Spule auf einem mechanischen Teil erzeugt und ermöglichen das Schweißen von runden, flachen oder komplexen Werkstücken.

Die Simulationsphase ermöglicht Bmax auch:

- die Mittel zur Erreichung der erforderlichen Aufprallbedingungen (mit/ohne Pusher usw.) festzulegen

- die Optimierung der aktiven Teile und Lasten

- die Validierung des Designs (Spule, Feldformung, Kühlung usw.) und der

Hochleistungsimpulstechnikparameter

Magnetumformung (MPF)

Diese Simulation zeigt die Umformung von Aluminium (Oberflächenoptik) und die Visualisierung der plastischen Verformungen. Ziel ist es, die Umformungsparameter festzulegen, um das gewünschte Werkstück herzustellen. Lorentz-Kräfte werden durch eine Spule auf einem mechanischen Werkstück erzeugt und ermöglichen die Umformung komplexer Werkstücke.

Die Simulationsphase ermöglicht auch:

- den Prozess zu definieren: direkt/indirekt, mit/ohne Pusher, mit/ohne Membran, usw.

- einen Werkstoff statisch oder dynamisch zu charakterisieren

- alle konventionellen, Hochleistungsimpulstechnik- und hybriden Umformverfahren zu entwerfen und zu optimieren: Magnetumformen, Stanzen, Innenhochdruckumformen, Elasto-Umformen, Gravieren, Prägen, Extrudieren, Schneiden, Wärmebehandlung, Rückfederung, Werkzeugschließung usw.

- spezifische Kriterien zu analysieren: Umformbarkeit, Oberflächenoptik, Bruch, Gravur usw.

- die aktiven Werkstücke und Lasten zu optimieren

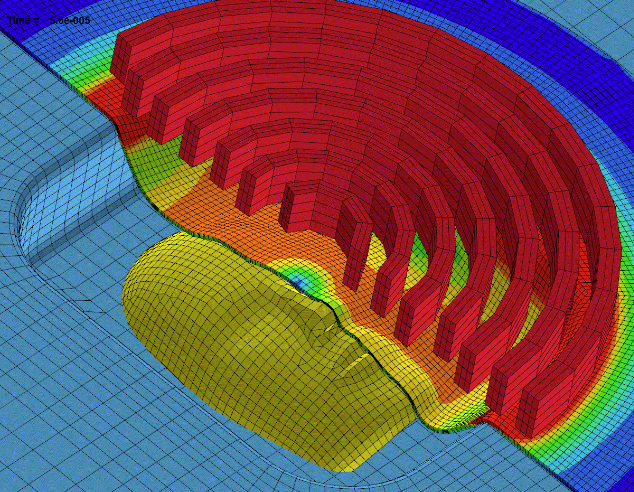

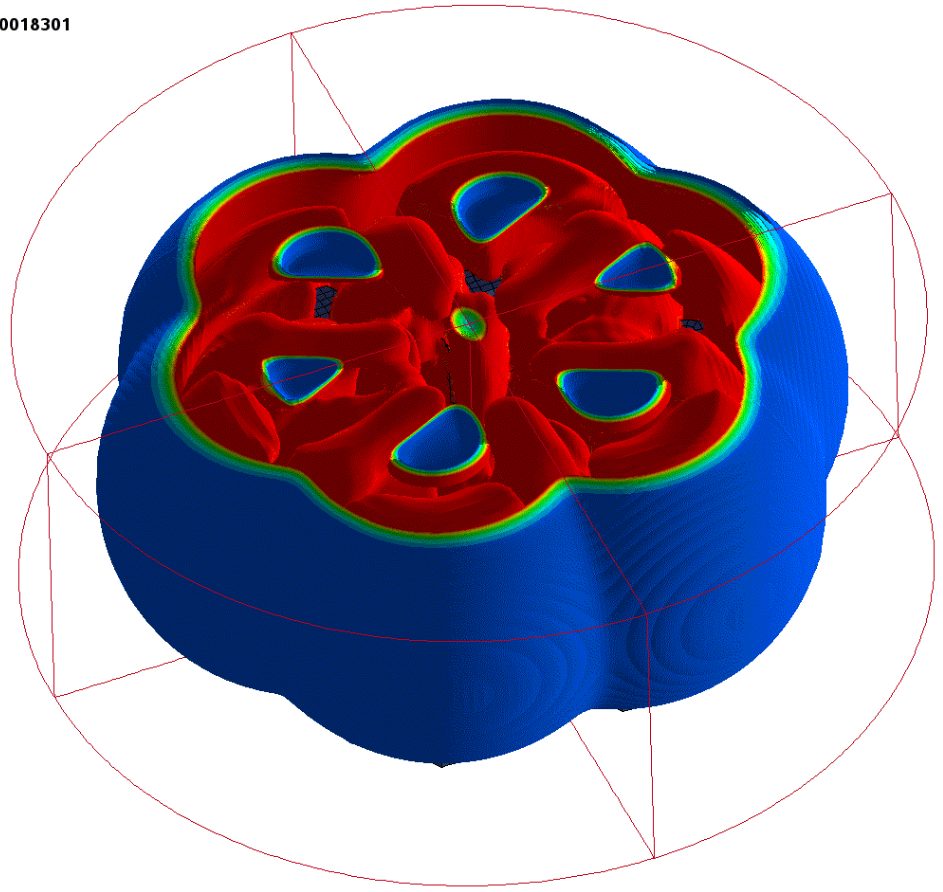

Elektrohydraulisches Formen (EHF)

- Diese Simulation zeigt den hybriden Umformprozess für ein Triebwerksteil aus einer Nickel-Kobalt-Legierung mit Mehrfachbearbeitung und Visualisierung der in EHF erzeugten Geschwindigkeiten. Ziel ist es, an sehr großen, komplexen Werkstücken durch eine elektrische Hochleistungsentladung in Wasser die Prozesse von Umformung, Kalibrierung, feinem Produktdesign und/oder Gravuren fertigzustellen.

Die Simulationsphase ermöglicht auch:

- den Prozess zu definieren: EHF oder Hybrid (Beispiel: Innenhochdruckumformen/EHF), mit/ohne Membran, einfacher oder mehrfache Aufschläge, einfache oder mehrfache Entladungen.

- einen Werkstoff statisch oder dynamisch zu charakterisieren und die Formbarkeitskriterien zu definieren

- alle konventionellen, Hochleistungsimpulstechnik- und hybriden Umformverfahren zu gestalten und zu optimieren.

- spezifische Kriterien zu analysieren: Formbarkeit, Oberflächenoptik, Rissbildung, Gravur usw.

- Ladungs- und Aufschlagssequenzen zu optimieren.

Es wurde ein einzigartiges Modell eines Lichtbogens in Wasser entwickelt, das die wichtigsten Merkmale des Hochleistungsimpulsgenerators (Spannung, Induktivität, Kapazität und Elektrodenabstand) berücksichtigt. Es sagt voraus, wie die Energie in den Lichtbogen im Wasser in Funktion der Zeit abgegeben wird. Dies ermöglicht eine genaue Vorhersagbarkeit der dynamischen Druckschwankungen in der Formkammer und damit der Aufschlaggeschwindigkeit des Werkstücks auf die Matrize und folglich der Spannungen in den Werkstücken und der Matrize.

Sie sind interessiert?

Kontakt