Unsere immer effizienteren und zuverlässigeren industriellen, schlüsselfertigen MPW-Systeme werden derzeit von führenden Unternehmen der Automobilindustrie für die Serienproduktion von Schlüsselkomponenten für hocheffiziente HVAC-Systeme (Heat Ventilation & Air Conditioning) - Heizung, Lüftung & Klimaanlagen) eingesetzt, die in Elektrofahrzeugen verwendet werden, wie R744 (CO₂)-Akkumulatoren und R290 (Propan)-Sammlertrockner.

Wir ermöglichen unseren Kunden Materialeinsparungen, was wiederum zu Gewichts- und Kosteneinsparungen führt. Dabei gewährleisten wir hohe Leistungsfähigkeit für unsere Produkte.

Welding System

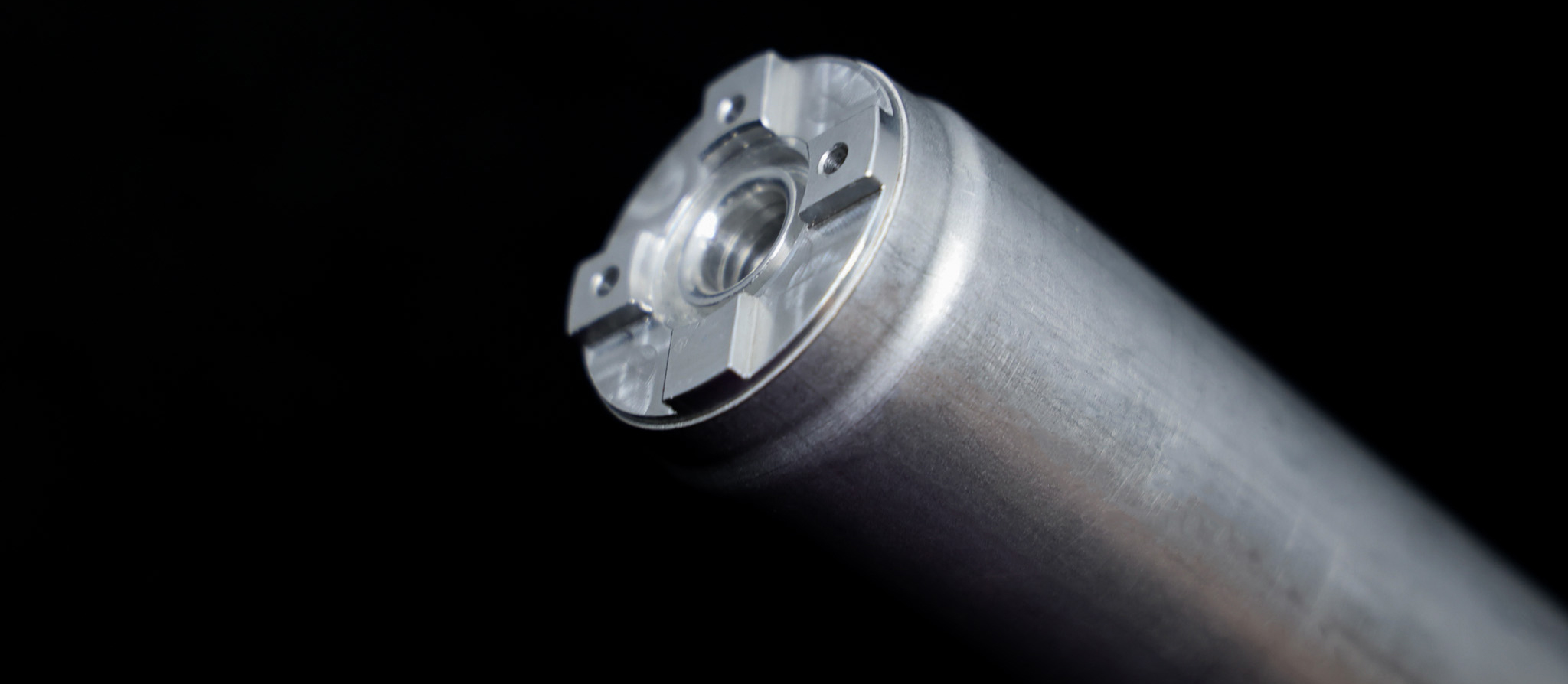

Tube to Cap type Pressure Vessels - e.g. R744 (CO2) Accumulators or R290 (Propane) receiver driers

Tube:

- Dimensions: up to ⌀100mm & 5mm thick – depending on material grade

- Material grade: Al 6xxx series as a standard – other material possible on demand

Cap:

Material grade: Al 6xxx series as a standard – other material possible on demand

- Embedded with the highest level of machine security in the market

- CE-certified with the support of an independent certification body

- Fully compliant with applicable regulations, technical standards and directives

- EMC and sound proof workstation

- Optimized footprint

- Production throughput: 1,000,000 welds/year

- ≥80% OEE (Overall Equipment Efficiency)

≤20 sec cycle time per weld, with no cooling downtime – Welding time ≤100µs

- Cpk>2

- No mechanical contact between tooling and parts to be welded

- Highly synchronized switches ensuring extremely low variations of electrical signals

- Scrap rate close to 0%

- Fully integrated Process Monitoring System with real time welding data acquisition & recording

- Real-time detection of defective weld

- Stand-alone, turnkey system, easy to install in any industrial environment

- User-friendly HMI

- Easy access to product positioning cart

- Secured access doors to perform maintenance operations

- Integrated lifting devices, enabling ergonomic, safe and easy maintenance

- ≤15min tool changeover time

- Remote assistance/maintenance capability

- Optional diagnosis function

- Low electrical power consumption <6kW (production mode)

- No filler material, no toxic fumes, no dangerous radiation

- No need for cleaning the parts, neither before nor after welding

herunterladen

Technische Broschüre

Industrielle, schlüsselfertige Anlagen für die Serienproduktion von Schlüsselkomponenten für hocheffiziente HVAC-Systeme, die in Elektrofahrzeugen genutzt werden.

Premium Technology

| Magnetic Pulse Welding | Conventional Welding | |

| Welding Technology | Cold Welding, <br>No Heat-Affected Zone | Fusion Welding |

| Weld Strength | No degradation of materials’ properties | Heat-Affected Zone inherently makes weak seams |

| Weight Saving | >20% weight reduction | Extra material thickness required due to embrittlement of materials |

| Dissimilar Materials | Wide range of materials combinations: Al/SS, Al/Cu, Al/St, etc. | Not possible |

| Process Cleanliness & Simplicity | <center>-</center> | Pre/post treatments <br>Use of inert gas <br>Very precise positioning<br>Laser beam safeguarding<br>Special anti-radiation enclosure |

| Scrap Rate | <0.1% | 3-5% |

| Energy Consumption | < 6kW | >60% more consumption |

| Consumables | <center>-</center> | Inert gas and a lot of other consumables are required |

| Weld Quality & Aspect | Excellent quality, very aesthetic with no joint distortion | Joint deformation and distortion, due to heat and residual stress |

Verschiedene Produkte, die mit unseren Systemen hergestellt werden

Andere Anwendungen

Sie sind interessiert?

Kontakt