Mit innovativen, sauberen und außerordentlich effizienten Technologien sowie Expertise in den Bereichen Technik und Design ermöglicht Bmax seinen Kunden, ihre Produktionszyklen zu verkürzen, Material einzusparen, Gewicht und Kosten zu reduzieren. Dabei gewährleisten wir ein Höchstmaß an Leistungsfähigkeit für unsere Produkte.

Forming Systems

Technical Characteristics

Example Products

Magnetic Pulse Forming: Complex Aerostructure Parts

- Blank dimensions: up to L 1500mm & 3.5 mm thick – depending on material grade and parts geometry

- Material grades: All Aluminum Al 2xxx / Al 5xxx / Al 6xxx / Al 7xxx series

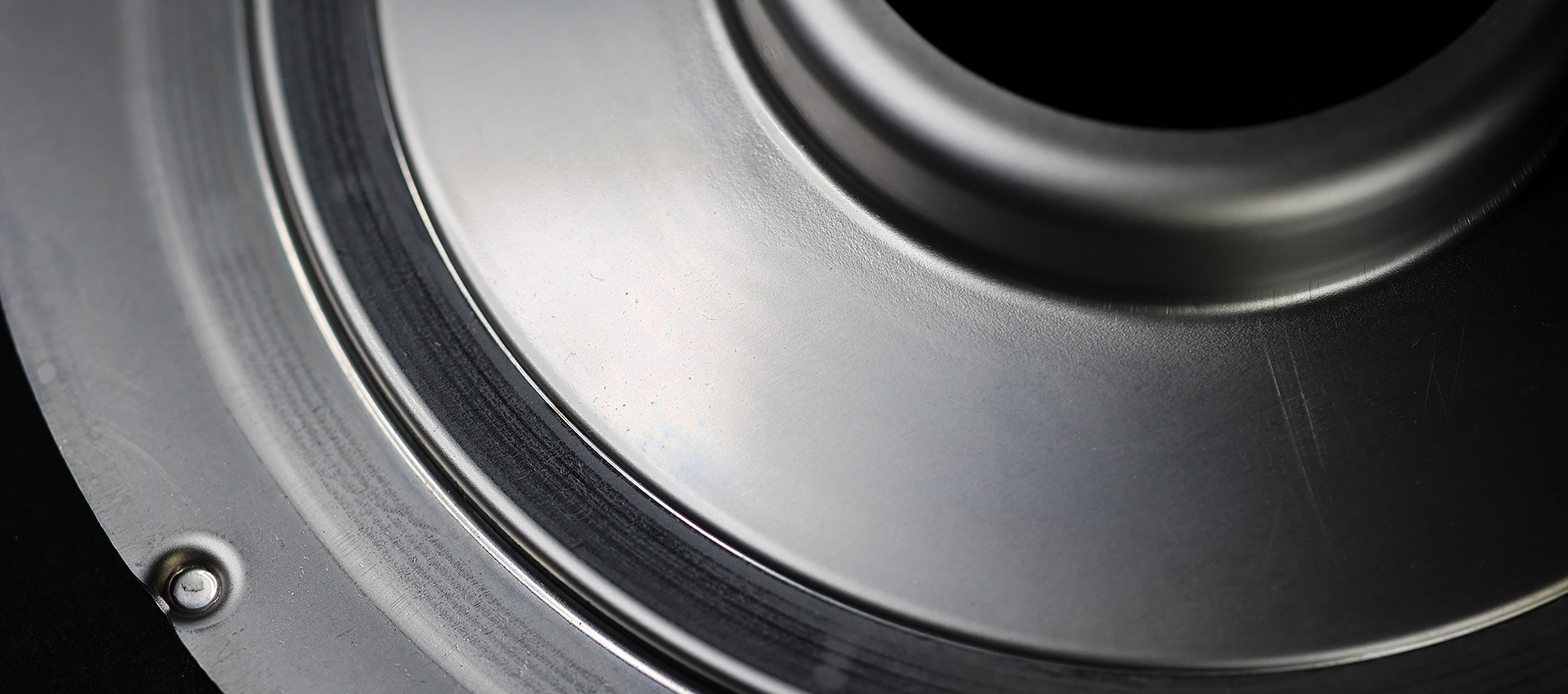

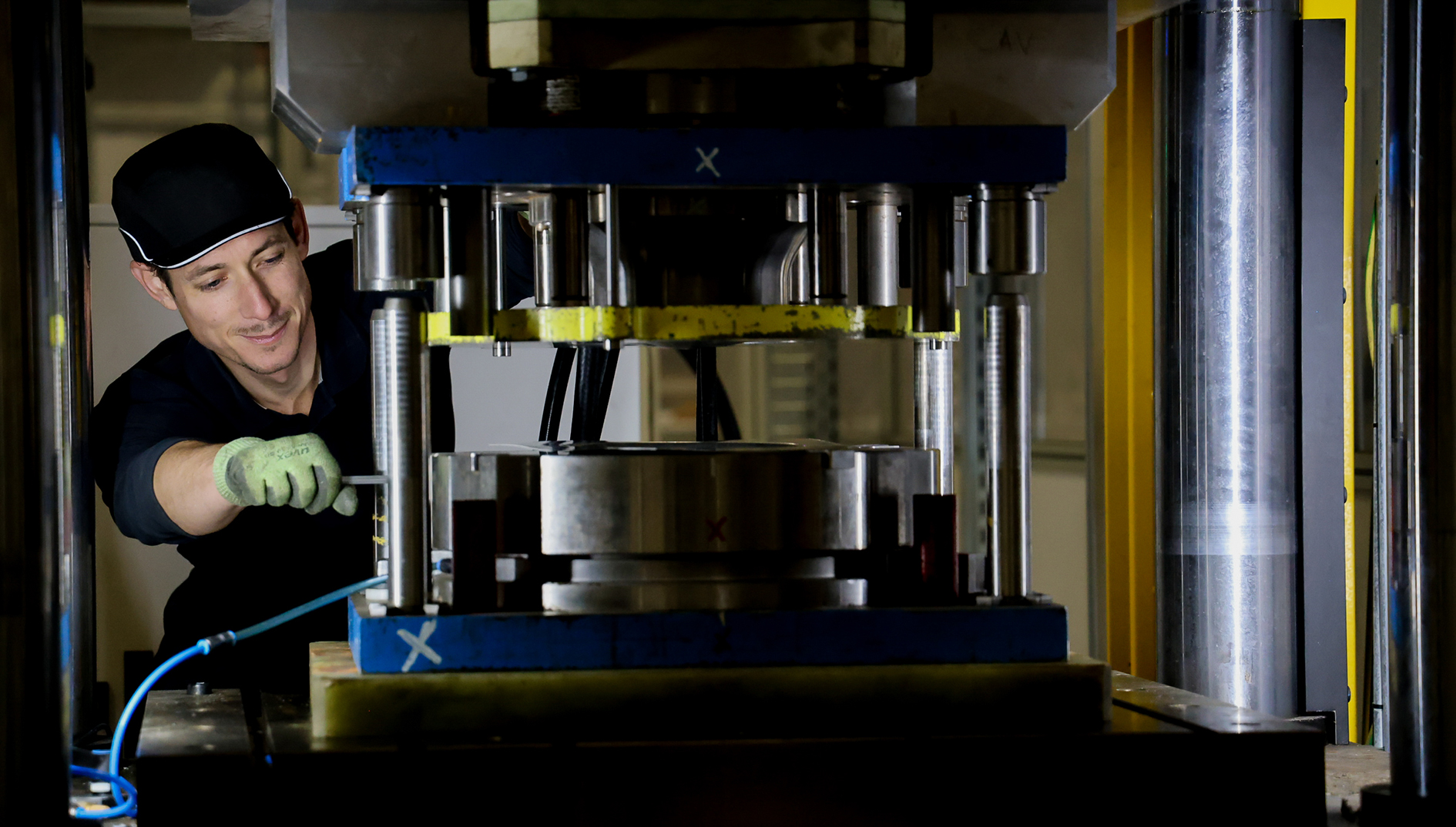

Electro Hydraulic Forming: Complex Engine & Aerostructure Parts

- Overall blank dimensions: up to 800mm x 800mm

Material grades:

- All Aluminum Al 2xxx/ Al 5xxx / Al 6xxx / Al 7xxx series up to 3.5 mm thick

- Steel, Stainless Steel up to 1.6 mm thick

- Cobalt/Nickel-Base alloys up to 1.6 mm thick

- Other material/thickness on demand

Security, health & safety

- No need for manual rework as no more springback to correct

- Embedded with the highest level of machine security in the market

- CE-certified with the support of an independent certification body

- Fully compliant with applicable regulations, technical standards and directives

Compact, Manual or Semi-automatic Production

- Optimized footprint of the production cell

- Design of the production cell according to PN Dimensions & Quantities

High Repeatability, Low Scrap Rate

- Highly repeatable process: Cpk>2

- No mechanical contact between tooling and parts

- Extremely low variations of magnetic pulses

- Typical scrap rate < 0.1%

Process Monitoring

- Fully integrated Process Monitoring System with real time data acquisition & recording

Easy to Operate & Maintain

- Easy to install on a standard Hydraulic Press

- User-friendly HMI

- Easy access to tooling

- Secured access doors to perform maintenance operations

- Remote assistance/maintenance capability

- Optional diagnosis function

Environmentally-friendly

- Low electrical power consumption

- Less forming operations and less annealing steps

- Lower raw material consumption

Products manufactured by our systems

Premium Technology

| Electro-Hydraulic Forming | Conventional Forming | |

| Number of Tools | 2 | 5 |

| Number of Forming Steps | 1 stamping + 1 EHF = 2 | 5 Stampings |

| Intermediate Thermal Treatments | 1 | 2 |

| Residual Internal Constraints | None No springback – No rework Parts geometrically compliant after EHF | High Springback 100% manual rework needed |

| Scrap Rate | < 0.1% | 20-25 % |

| Forming Quality & Aspect | Excellent quality & aesthetic <br>Very low thickness reduction <br>Even material distribution | Important thickness reduction<br>Uneven material distribution |

| Serial Manufacturing Time | 3.5 hours/part | 13-15 hours/part |

Andere Anwendungen

Sie sind interessiert?

Kontakt